康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用製程技術材料開發、設計、銷售。目前已有18年以上曆史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網絡,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案

1935年,第一個應用矽基(SBT)技術出現,美國學者海德和蘇聯學者安德裏阿諾夫開發了有機矽的工業應用,通過水解反應製得有機矽聚合物,誕生了第一代有機矽產品——矽樹脂;1943年矽樹脂利用直接法合成的有機矽單體實現了工業化生產,並作為耐高溫絕緣塗料使用。

經過幾十年的發展,塗料上使用的有機矽材料已不僅僅限於矽樹脂,隨著電子工業的發展,以矽橡膠為基料的塗料、油墨也迅速發展起來。為改善塗料的性能,各種矽油及其二次加工品,作為塗料的功能性助劑,也得到廣泛的應用。從廣義上講,織物整理劑、皮革塗飾劑和紙張隔離劑也是織物、皮革和紙張表麵的有機矽塗料,隻是塗料行業目前沒有將它們歸人在內。

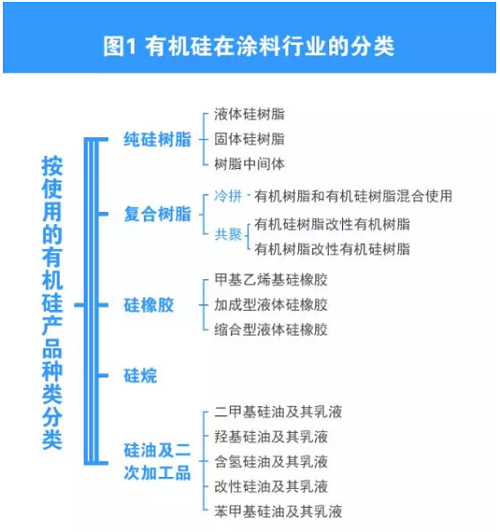

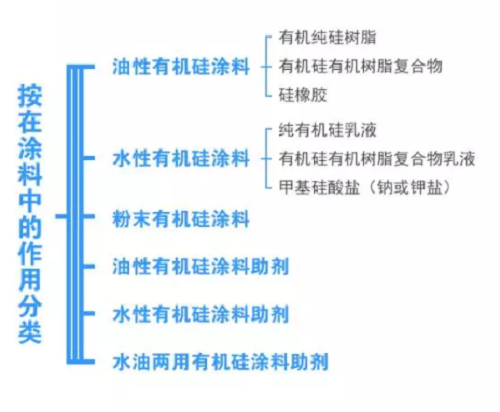

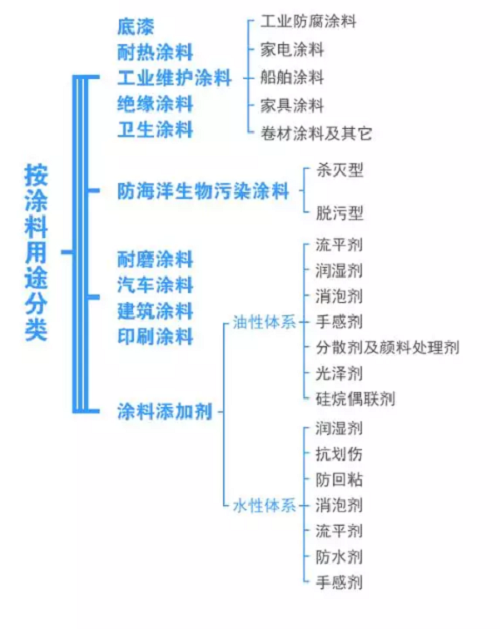

有機矽材料在塗料行業的分類

有機矽材料在塗料行業主要按所使用的有機矽產品種類、在塗料中的作用及塗料用途分類具體見圖1。

有機矽在塗料中的應用

有機矽在塗料(包括油墨)中的應用技術已從專業、高性能的塗料向更廣泛的領域發展。通過應用有機矽技術可提高塗料的絕緣性、耐熱性、耐候性、防汙性、耐磨性及其它性能,下麵按照其用途進行介紹。

1.絕緣材料

矽樹脂作為塗料的第一個應用技術就是矽樹脂浸漬的玻纖布膠帶,作為美國海軍潛水艇上的電線絕緣保護層。我國在20世紀50年代開發出矽樹脂,在起步階段也主要用於H級電機線圈的絕緣浸漬、H級電機的絲包線和槽絕緣用玻纖布的浸漬、玻璃纖維絕緣套管的浸漬、絕緣用的雲母帶等等。

因此純矽樹脂作為絕緣塗料是最老的有機矽產品。老工藝生產的純矽樹脂具有耐高溫、耐候性、絕緣性好等其它通用有機樹脂無法比擬的優點,但也存在固化溫度高、固化時間長、附著力差、高溫下回粘等缺點。隨著科學技術的發展,新材料的開發,有機矽已不是唯一的H級絕緣塗料,出現了如聚酰亞胺和聚酯等高性能的有機樹脂H級絕緣漆。

因此,為了適應形勢需要,有機矽塗料必須向新工藝、新技術、新品種、新用途方向發展。通過矽樹脂生產工藝的改革以及用有機樹脂和矽樹脂冷拚或共聚改性等新技術,矽樹脂的三個缺陷已得到大大的改善,有機矽塗料的應用領域也因此得到拓展。

2.底漆

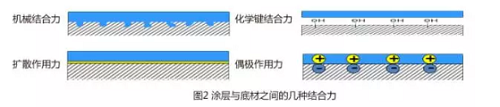

塗層與底材之間的結合力包括機械結合力、化學鍵合力、擴散作用力和偶極作用力。結合力的大小直接影響塗層的附著力。

改善塗層與底材間附著力的方法主要有:底材打磨、噴砂、降低塗料的施工黏度、提高施工溫度、改善底材的潤濕性(采用溶劑擦拭、電暈、火焰燒、氧化劑處理等方法),與有機矽相關的是使用附著力促進劑,也就是使用底漆,用於底漆的有機矽材料主要是矽烷。烷氧基矽烷可以改善塗料和底材的附著力、流動性、流平性、耐磨性、顏填料的分散性、耐水性和耐鹽霧性,已廣泛地應用在各種金屬和含矽材料的底漆配方中。

*附著力促進劑

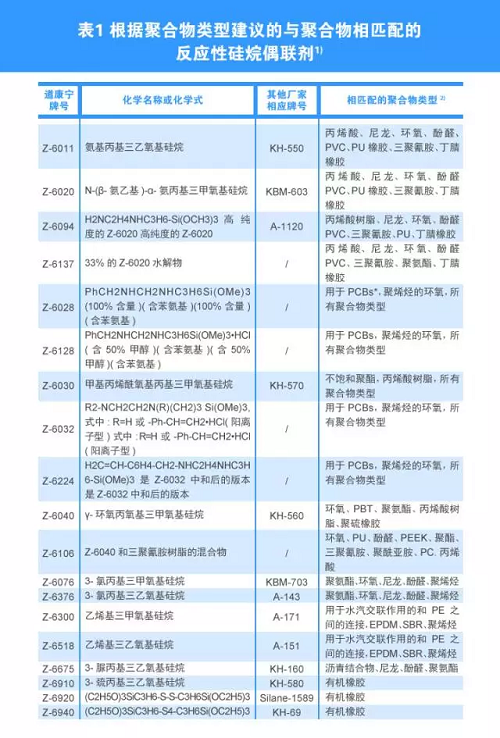

烷氧基矽烷(主要是各種矽烷偶聯劑)作為附著力促進劑必須用在塗層與基材的界麵或密封膠和粘接劑材料之間的界麵,以增加粘性。使用附著力促進劑作為底漆通常是將矽烷配成0.5% ~5% 的乙醇或醇水稀釋液後,采用塗敷或噴塗方式附著在基材表麵。使用矽烷底漆除增加粘性外,還可改善疏水性、耐紫外線、耐候性、熱穩定性、表麵活性、耐化學品和防腐性能。選擇附著力促進劑需與塗料中的有機分子相匹配,常見的附著力促進劑與聚合物的匹配性見表1。

注:1)KH一為國產牌號,KBM一為信越公司牌號,A一為邁圖公司牌號,Silane一為Winchem馬來西亞私人有限公司牌號;2)PVC為聚氯乙烯,PU為聚氨酯,PCBs為多氯聯苯,PBT為聚對苯二甲酸丁二醇酯,PEEK為聚醚醚酮,PC為聚碳酸酯,EPDM為三元乙丙橡膠,SBR為通用型合成橡膠。

*鉻替代品

金屬表麵還可進行鉻化處理。它是用鉻酸鹽溶液與金屬作用,在其表麵形成三價或六價鉻化層的過程,多用於鋁、鎂及其合金的處理;對鋼鐵也能形成鉻化層,但很少單獨使用。由於鉻對環境有汙染,所以人們開始尋找鉻的替代品。1983年發現,金屬表麵用丙烯酸共聚物、環氧樹脂、矽溶膠和三烷氧基矽烷組成的底漆塗裝後,可提供卓越的可塗性、脫脂性和耐腐蝕性;20年後,人們發現,不含丙烯酸共聚物或環氧樹脂的耐洗滌底漆也能提供類似的性能。

*帶鏽防腐蝕底漆

國內研究出一種帶鏽防腐蝕塗料,用作金屬底漆。當金屬表麵除鏽不徹底時,可以使用該塗料直接刷塗在金屬表麵,且具有良好的附著力。塗料對鐵鏽還有穩定、轉化和物理包封作用,把有害的鐵鏽轉變成有用物質,從而提高了整個塗層的防腐蝕性能。它是以醇酸樹脂為成膜物質,添加防鏽顏料及其它助劑而成。加入矽烷偶聯劑可使該底漆各項指標得到較大提高,特別是遮蓋力、幹燥時間、耐鹽水性、耐酸堿性等。

3.耐熱塗料

由於有機矽聚合物主鏈是一SI—O—SI一O一鍵,側基是有機基,因此,兼有無機物和有機物的特性,耐高溫性能優於大多數有機樹脂。

用於塗料的樹脂的耐熱性按下列順序遞減:純矽樹脂>有機樹脂改性矽樹脂>有機矽改性有機樹脂>無苯乙烯的丙烯酸樹脂/聚羧酸樹脂>聚酯/異氰尿酸三縮水甘油酯>環氧/羧基的聚酯>丙烯酸/異氰酸酯>聚酯/異氰酸>環氧/酚醛>環氧/雙氰胺>環氧/胺,所以矽樹脂是耐熱塗料主要的成膜物質。

矽樹脂的側基將會影響矽樹脂的耐熱性(見表2)。

從表2可見,在250℃ 下側基為苯基時具有最好的耐熱性。因此甲基苯基矽樹脂是品種最多、產量最大的矽樹脂係列產品。隨著苯基含量的增加,矽樹脂的耐熱性提高。如道康寧矽樹脂的苯基/甲基比一般是1.1~1.2,而國產矽樹脂的苯基/甲基比是0.3~0.5,所以道康寧矽樹脂的耐熱性一般比國產矽樹脂高。

若將溫度提高到400℃ 以上,矽樹脂上所有的取代基都會氧化,那時含較多苯基的矽樹脂的熱質量損失率比甲基矽樹脂更大。這是因為苯基比甲基質量大,當高溫氧化時,失去的也多;另外,與羥基連在同一個矽原子上的苯基具有空間位阻效應,會導致矽樹脂交聯困難,硫化速率下降,使其物理性能下降。這一局限性需要依靠改進工藝和配方來解決。但從另一個角度看,苯基可改善矽樹脂和有機樹脂的相容性,這為用矽樹脂改性有機樹脂提供了有利條件。如果兩者混溶性不好,樹脂之間會形成明顯的分界麵,它是樹脂的薄弱環節,也會降低漆膜的物理性能,所以在選擇樹脂時要考慮耐熱性、物理性能、硫化速率和相容性這些不同需要之間的平衡。

純矽樹脂的耐熱性一般隻有180~200℃ 。作為耐熱塗料,在矽樹脂中添加顏料或固體填料是重要的。顏料種類對矽樹脂塗料耐溫性的影響見表3。

金屬填料具有高導熱性,可轉移塗布基材上的熱量;另外由於矽樹脂被氧化,金屬粒子和矽樹脂融合,形成穩定的含金屬一矽氧烷鍵的類似陶瓷塗層的結構。如果在配方中多加補強填料(如雲母粉或矽灰石粉),可獲得更好的熱穩定性。即使是有機矽改性有機樹脂或有機樹脂改性矽樹脂,添加顏填料也能大大提高其耐熱溫度(見表4)。

從表4可見,純矽樹脂的耐高溫性能優於有機樹脂;對於矽樹脂改性有機樹脂,隨著矽樹脂含量的增加,其耐高溫性能也大大提高;因此,矽樹脂改性有機樹脂或有機樹脂改性矽樹脂的耐高溫塗料紛紛上市,大大增加了耐高溫塗料的品種。

耐高溫塗料一般使用耐高溫的無機顏填料。常用的金屬顏料是鋁粉或鋅粉,白色顏料是二氧化鈦,黑色顏料是無機黑、石墨、燈黑和碳黑,黃色顏料是鎘黃、氧化鐵黃、鋅鉻黃、耐曬黃,紅色顏料是鎘紅、氧化鐵紅,藍色顏料是酞青藍、無機藍,綠色顏料是氧化鉻綠、酞青綠、無機綠,棕色顏料是氧化鐵棕、無機棕;常用的填料有濕法雲母、微粉化雲母、矽酸鎂、矽酸鋁、二氧化矽、矽藻土和硬脂酸鋁等。

加入耐高溫顏料或填料的耐高溫塗料主要應用於煙囪、汽車消聲器和排氣管、鍋爐、烤箱、蒸汽管道、燒烤架、炊具、熱交換器、焚化爐、木材燃燒爐、壁爐插條和門、空間加熱器、照明燈具和燈泡、手提油爐、廚灶和洗衣店的幹衣機等。

4.工業維護塗料

工業維護塗料主要用在工業防腐、家電、船舶水上部分、家具和卷材等方麵。早年考慮到有機矽成本較高,工業維護塗料多選用有機樹脂塗料。近年來由於石油價格持續上漲,塗料市場的發展趨勢是減少揮發性有機化合物(VOC)的排放和降低成本。延長塗料的使用壽命是減少VOC排放和降低成本的途徑之一。在有機樹脂中引入有機矽是延長塗料壽命的一個好方法。

通過測算發現,塗料施工的總成本=附加成本(生產停工期費用+表麵處理費用+塗裝工時費用+廢物處理費用) +塗料成本。

附加成本往往大於塗料成本。

市場對塗料排放物的控製、塗料施工總成本的控製以及技術的發展對塗料性能的要求提高驅動了有機矽一有機樹脂複合塗料在工業維護塗料中的發展。因為高效持久的複合塗料可降低塗料的附加成本。

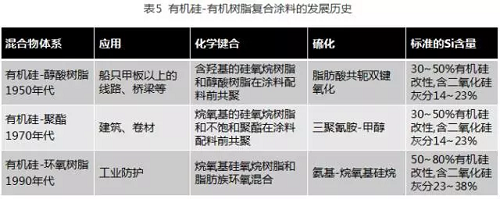

由冷拚和共聚法製得的有機矽一有機樹脂配製的塗料得益於有機矽的耐紫外線和化學品性,同時也得益於有機樹脂的固化機理和物理性能。現在的有機矽技術的研究集中在克服有機矽均聚物和有機均聚物之間的固有局限性上。其中最廣泛引用的專利是關於有機矽在工業防護塗料中的應用,敘述了有機矽一有機樹脂共聚物的一係列樹脂體係,包括給環氧、聚氨酯、氨基化合物、碸、聚酯、聚苯硫醚和聚碳酸酯等有機樹脂帶來的優勢。作為實際應用,複合塗料的開發已有50年以上的曆史(見表5)。

典型的有機樹脂和矽樹脂各有特色:醇酸樹脂價廉、持久性和抗水性優異;但抗紫外線性能差。聚氨酯(PU)具有優異的硬度、光澤、柔韌性、附著性,良好的耐磨性和耐候性;但對濕氣敏感,異氰酸基有毒性。環氧樹脂堅韌,附著性、抗腐蝕、抗化學品性能優異;但耐紫外光、耐熱性能差。常見的矽樹脂是含苯基和甲基的低黏度聚合物,具有卓越的耐熱性和耐紫外線性能,缺陷是硬樹脂易脆,柔韌性樹脂易磨損,耐溶劑性能差。

鑒於以上性能特色,有機矽一有機樹脂塗料可進行性能互補,使之滿足工業需要。早期複合塗料以有機矽一醇酸樹脂為主, 目前主要是有機矽一環氧樹脂。應用於環氧體係的有機矽有矽烷、矽樹脂和矽油。雙酚A型環氧樹脂與有機矽的相容性差;脂環族環氧與有機矽的相容性最好,且具有抗紫外線性能;矽烷與環氧體係的相容性極好,可作為強極性溶劑加入;含苯基的有機矽與環氧體係的相容性較好,因此,在有機矽環氧複合體係中宜加入甲基苯基矽樹脂。

有機矽一環氧複合塗料與雙組分PU塗料比較有以下優勢:降低勞動成本、減少噴塗時產生的氣霧、高固體質量分數、膜厚度更薄、低VOC排放量、減少對人體的傷害;同時它還具有優良的耐候性、傑出的抗腐蝕性、卓越的抗輻射性能、耐汙染和阻燃性能等。有機矽一環氧複合塗料塗覆一年後的光澤保持率比雙組分PU塗料高出23個百分點。

近年來國內也開發出有機矽冷混改性醇酸樹脂、有機矽改性不飽和聚酯樹脂、有機矽改性氨基樹脂和環氧改性有機矽耐高溫塗料等,廣泛用於各種工業維護塗料中:有機矽改性醇酸樹脂塗料用於電視鐵塔、化工設備、儲罐、火車機車、橋梁鋼結構、船上體結構、高速公路護欄等,有機矽與丙烯酸冷拚樹脂用於建築外牆塗料及彩鋼板的現場補漆,有機矽改性聚酯用於卷鋼塗料。

5.衛生塗料

食品衛生對於人體健康至關重要。在衛生保健和食品加工設備中需要達到衛生標準的塗料。達到衛生標準的方法要麼是經常清洗,要麼是對塗料表麵進行活性殺菌。選擇新的殺菌劑要經過多重審查,新的滅菌劑商品化需要昂貴的試驗成本和繁瑣的批準文件;相反,防止微生物汙染可通過易清潔的塗料來實現,這樣可減少許多麻煩。最常用的消毒方法是紫外線照射;然而,紫外線照射會降低有機樹脂塗料的附著力和耐磨性,再用帶有摩擦劑的清潔劑和化學消毒劑進行清洗就會破壞塗層的保護性能。如果在塗料中引入有機矽就能賦予塗層極好的耐紫外線性、憎水性、低表麵能(20~22 mN/m)、不粘性和耐化學清潔劑性能,延長塗料使用壽命。

我國有機矽食品塗料在上世紀80年代已經開發,並製定了食品容器用有機矽防粘塗料衛生標準GB/T 11676-1989。它適用於由含羥基的聚甲基矽氧烷、聚甲基苯基矽氧烷組成的有機矽防粘塗料(如有機矽光釉),塗覆在鋁板、鍍錫鐵板等金屬表麵,經自然揮發,高溫烘烤固化成膜後作為食品模具防粘塗料。