康達科技集團(Qanta Group), 是全球领先的有机硅解决方案供应商之一,致力于提供个性化的有机硅解决方案。其拥有从金属硅到特种有机硅材料的全方位产品供应链。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上历史,与全球500强企业有合作销售经验,是一家集科研,开发,生产及销售为一体的国家级高新技术企业,拥有国际化品质,技术和管理及提供一条龙Silicone 材料应用整合。公司拥有广泛的销售和研发网络,可提供有利于未来可持续发展的创新技术和基于市场需求的解决方案

主要经营产品包括沉淀胶、气相胶、导电胶、阻燃胶、耐高温胶、绝缘子胶、出油胶、LSR液态射出型硅橡胶、自粘选择性接着液态射出胶、有机硅改质剂、硫化剂、脱模剂、发泡剂等。康达科技集团有机硅事业部二部经营产品专业应用在特殊塗布、延压、㨈出、射出、模压等硅膠制品行业。

产品广泛应用在在按键、密封圈、挤出管、胶辊、垫片、导电黑粒、阳极帽、电线电缆、绝缘子、自润滑油封、耐热、防火、运动器材和医疗保健等硅胶产品,为多数国际知名企业采用。

焦烧是指橡胶加工过程中产生的早期硫化现象,防焦剂的作用就是防止胶料焦烧,提高操作安全性,延长胶料、胶浆的贮存期。橡胶的焦烧是超前硫化现象,即是橡胶硫化前的各项工序 。

目前全国温度在逐步上升,冬季的配方在夏季适当改善胶料促进剂和工艺温度来降低焦烧的可能性。

1、焦烧的橡胶,硫化后产品不光亮(雾面),表面有明显的皱纹,表面不平的,很脆易裂。

2、焦烧的胶料表面也是不平的,有硬块。而且剪刀剪不断焦烧的胶料。

硫化焦烧阶段 也称为硫化的起步阶段,是指硫化开始前的延迟作用间,也称硫化反应的诱导期。对于不同的胶料,这个阶段的焦烧时间有的比较长,而有的时间又很短。焦烧时间的长短主要与胶料的性质以及配方的组成有关,特别配方中的硫化促进剂、活化剂等配合剂的种类和数量影响很大。焦烧时间由两部分时间组成,一是操作焦烧时间,一是剩余焦烧时间。

操作焦烧时间是橡胶加工过程中由于热积累效应所消耗掉的焦烧时间,如胶料的翻炼次数、混炼程度、压延、压出等操作过程。这部分时间有可能在硫化前就已经消耗。剩余焦烧间是指胶料在模型中加热时保持流动的时间。如果胶料在混炼、停放、热炼和成型中所耗的时间过长或温度过高,而导致操作焦烧时间长,占去的整个焦烧时间就多,而剩余焦烧间就少,易发生焦烧。因此为了防止焦烧,一方面使胶料具有较长的焦烧时间,如不加超速促进剂,另一方面在混炼、塑炼、成型时应该低温、迅速,以减少操作焦烧时间。因此从安全的角度来看,较长的诱导期对安全有利。

一、胶料为什么会焦烧?

1、硫黄硫化,有的时候配方设计得焦烧时间很长,但停放久了照样会死料,有时配方焦烧时间不长,但停放已久也不一定会死料,冬天不易死料,夏天最易死料,这是为什么?

各种促进剂的临界活化温度一般也在110度以上,如果单纯从促进剂的临界活化解度上看,那么在40度以下的温度下停放该也不会焦烧的,但实际上并不是那么一会事,因为胶料焦在打料过程中已经进行了化学反应,在较高的操作温度下,由硫化剂、活性剂、促进剂己经有少量的相互活化,生成了少量的硫化先躯络合物,这是一种常温硫化剂仍至在20度以上就能硫化。其实选择促进剂的品种也就是选择临界活化温度较高的促进剂,调节表面活性剂的用量,就是调节活性剂的活化能,工艺上用过水机、冰水机的目的也就是减少生成络合物的操作时间。

2、过氧化物硫化是不易焦烧的,并且过氧化物的焦烧时间一般比硫黄硫化还要短,但为什么不易产生焦烧?其根本原因是过氧化物硫化的过程是一个半衰过程,其必须在活化或分解点以上才能产生交联,当然有些比如象一些带羧基的过氧化物硫化速度也很快,因为它的分解点很低,尽管这样一般其分解活化点也在110度以上,换句话说也就是操作过程中温度控制在110度以下是不会焦烧的,即使短时间在较高的温度下也不易焦烧的,只要胶料的操作温度不要太高及出片时尽快散热是没问题的,一些如DCP、双2,5更不易焦烧,而停放过程中的外界温度再高不会超过50摄氏度!所以一般不会受停放时间的长短而影响的。

3、过氧化物硫化是不易焦烧的,并且过氧化物的焦烧时间一般比硫黄硫化还要短,但为什么不易产生焦烧?其根本原因是过氧化物硫化的过程是一个半衰过程,其必须在活化或分解点以上才能产生交联,当然有些比如象一些带羧基的过氧化物硫化速度也很快,因为它的分解点很低,尽管这样一般其分解活化点也在110度以上,换句话说也就是操作过程中温度控制在110度以下是不会焦烧的,即使短时间在较高的温度下也不易焦烧的,只要胶料的操作温度不要太高及出片时尽快散热是没问题的,一些如DCP、双2,5更不易焦烧,而停放过程中的外界温度再高不会超过50摄氏度!所以一般不会受停放时间的长短而影响的。

4、过氧化物硫化是不易焦烧的,并且过氧化物的焦烧时间一般比硫黄硫化还要短,但为什么不易产生焦烧?其根本原因是过氧化物硫化的过程是一个半衰过程,其必须在活化或分解点以上才能产生交联,当然有些比如象一些带羧基的过氧化物硫化速度也很快,因为它的分解点很低,尽管这样一般其分解活化点也在110度以上,换句话说也就是操作过程中温度控制在110度以下是不会焦烧的,即使短时间在较高的温度下也不易焦烧的,只要胶料的操作温度不要太高及出片时尽快散热是没问题的,一些如DCP、双2,5更不易焦烧,而停放过程中的外界温度再高不会超过50摄氏度!所以一般不会受停放时间的长短而影响的。

备注:冬季和夏季的胶料配方,尽量修改促进剂的用量,让胶料焦烧期适当延长,ML降低满足生产加工过程。

在实际加工过程中,为了避免焦烧的危险,使胶料具有较好的模内流动性,常采用添加防焦剂的办法来解决。

胶料在加工过程或硫化前停放过程中出现早期硫化现象,又称自硫(bin cure)。

导致胶料出现焦烧的原因主要是配方设计不当,如促进剂品种不合适、用量过大;混炼、压出、压延时温度过高;胶料停放温度过高、时间过长等。

防止胶料焦烧除针对上述原因从配方、工艺上加以改进外,还可以通过使用防焦剂延长胶料的焦烧时间来达到。

二、产生原因

(1)配方设计不当,硫化体系配置失衡,硫化剂、促进剂用量超常。

(2)对某些需要塑炼的胶种,塑炼未达要求,可塑性太低,胶质过硬,导致炼胶时急剧升温。炼胶机或其它辊筒装置(如返炼机、压延机)辊温太高,冷却不够,也可能导致现场焦烧。

(3)混炼胶卸料时出片太厚,散热不佳,或未经冷却,即仓促堆积存放,加上库房通风不良、气温过高等因素,造成热量积累,这样也会引发焦烧。

(4)胶料存放过程中管理不善,在剩余焦烧时间用尽之后,仍堆放不用,出现自然焦烧。加工困难;影响产品的物理性能及外表面光洁平整度;甚至会导致产品接头处断开等情况。

三、解决措施

(1)胶料的设计要适宜、合理,如促进剂尽可能采取多种并用方式。抑制焦烧。为适应高温、高压、高速炼胶工艺,在配方中还可配用适量(0.3~0.5份)的防焦剂。

(2)加强炼胶及后续工序中对胶料的冷却措施,主要通过严控机温、辊温及保证有充沛的冷却水循环,使操作温度不逾越焦烧临界点。

(3)重视胶料半成品的管理,每批料应有流水卡跟随,贯彻“先进先出”的存库原则,并规定每车料的最长留库时间,不得超越。库房应有良好的通风条件。

(4)调整硫化体系,为次磺酰胺促进剂的采用,大大改善了防焦烧性能。

(5)改善胶料贮存和加工条件,如加强冷却;

(6)采用防焦剂。

一、焦烧的影响因素及解决途径

胶料在加工、贮存、压型过程中受热的作用,发生早期硫化(交联)并失去流动性和再加工的能力,就是所谓的焦烧现象。(即胶料在工艺过程中热和时间对胶料影响的积累,也可以叫做胶料的热历程。胶料的热历程逾长,温度逾高,则可逐渐缩短胶料的焦烧时间。)那么在胶料配方确定的情况下,造成胶料焦烧的主要因素及解决途径有那些呢?

1、 排胶温度及冷却存放温度过高

解决途径:母胶的排胶温度一般在135℃,最高不超过150℃;终炼胶排胶温度一般不超过105℃,最高不超过110℃。存放温度一般在45℃以下,最高不超过50℃。

2、 停放时间

解决途径:停放时间过短,胶料的疲劳恢复不能充分缓解,焦烧时间变短,一般最短停放不少于6小时;母胶停放时间过长,易造成终炼生产困难,炼胶相对延长,焦烧损失较多,焦烧时间变短;终炼停放时间过长,易出现喷霜或者自硫现象,导致焦烧变短。

3、 混炼的均匀性较差

解决途径:避免部分配合剂局部集中,加快硫化速度,引起局部焦烧变化。

4、 炼胶工艺即炼胶时间长短

解决途径:在保证炼胶质量(均匀性)的前提下,尽量缩短炼胶时间。

5、 设备冷却效果

解决途径:良好的设备冷却,相对降低胶料的温度升高,延长焦烧时间。经常清洗设备,提高设备冷却的热交换能力。

6、 挤出或者压延温度和速度

解决途径:在保证生产工艺和产能的情况下,尽可能降低工艺温度和速度。

防焦剂主要是有机酸类、亚硝基化合物和硫代酰亚胺化合物三类。

理想的防焦剂应具有下列性能:

1、具有优良的防焦性能,对不同促进剂和胶料种选择性小,对其它配合剂不敏感;

2、对胶料的硫化特性和硫化胶性能无不良影响;

3、贮存稳定和操作性能良好,不结块,不飞扬,分散,不喷霜等;

4、符合工业生产安全和卫生要求;

5、性价比较高;

6、最好能兼具其它有益的功能。

五、橡胶胶料焦烧性的控制

橡胶在密炼、压延、压出、泸胶等加工工序中,都有发生焦烧(早期硫化)的可能,每逢夏季,气温较高,常会出现大量的焦烧胶料。胶料焦烧后:粘度上升、流动性变差、粘着性低劣;压出时坯料粗糙不平,压延时收缩严重:不溶于溶剂中,无法制备胶浆。严重时胶料只能报废,对提高企业的经济效益妨碍极大胶料焦烧时间达不到一定要求,就会影响后继工艺,因此应从配方设计及工艺条件两个方面加以控制。

配方的影响配方体系

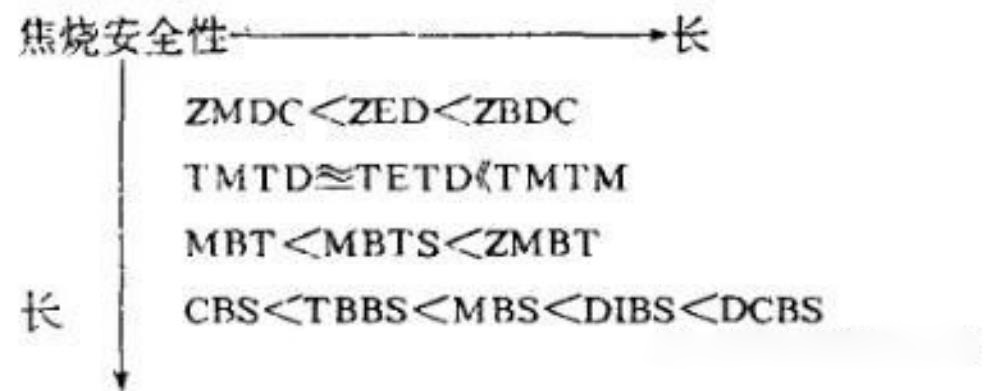

原材料的选用是防止胶料焦烧的重要方面,特别是对硫化体系、防焦剂、炭黑的选用。硫化体系中促进剂的选用是极重要的,各种促进剂对胶料加工安全性的影响可略示如下:

防焦剂的使用对克服胶料的焦烧作用明显。在天然或顺丁橡胶中,无论对含次磺酰胺促进剂还是含唑类促进剂的胶料,加入防焦剂都能有效地增加胶料的门尼焦烧时间,迟延硫化温度下的硫化起步时间,而对硫化速率和硫化胶的物理性能基本上没有影响。

对用次磺酰胺类促进剂的硫化体系,只要配合很少量的硫氮类防集剂就可产生较好的防焦效果,对硫化速度及硫化胶的物理机械性能几乎没有影响。由于防焦剂的活性高,用量小,所以特别强调准确称量及在胶料中的均匀分散。

此外,水杨酸和苯酐对用胍类和噻唑类促进剂的硫化体系有一定的防焦效果,且苯酐优于水杨酸。

细粒子炭黑、白炭黑在混炼时分散困难,升热快,混炼时发硬,有增加胶料焦烧的倾向,且随它们用量增加焦烧时间显著地缩短。炭黑的结构性、表面性质、含氧量对焦烧时间都有影响,一般来说,结构度高将缩短焦烧时间,含氧量高、pH值低即呈酸性的炭黑(如槽法炭黑)焦烧时间较长。

填充剂、软化剂也影响胶料焦烧性能,但影响不像细粒子炭黑那样显著。酸性物质,别是硬脂酸,在一定的用量范围内,可在不影响硫化速度下,减慢焦烧速度。

防老剂对胶料焦烧性能影响亦应考虑:酮胺及喹啉类防老剂有促进胶料焦烧作用;各种对苯二胺类防老剂有不同程度的促进焦烧作用。

配制胶料的各种原材料的含水量,对胶料焦烧性能有影响,原材料含水过高胶料极容易发生焦烧。

胶料中的水分的游离基H+,会诱发碱性促进剂的分解,含次磺酰胺类促进剂的胶料,遇到水分后可能促进生成促进剂和碱性物质,而使硫化反应提前和加快。因此,对含水率不合格的各种原材料都应烘干后使用。

工艺条件控制

引起胶料焦烧的工艺因素主要有两个方面:

①“受热历程”即炼胶压延、压出、成型…整个加工过程中的受热积累量;

②加工过程中超过某一安全温度范围(临界温度)引起胶料早期硫化。这两因素的影响,在不同生胶之间往往有极大差异。对天然橡胶、顺丁橡胶控制在安全温度范围内加工是重要的,因为胶料超过安全的临界温度即快速产生烧而在相对较低温度下加工,其受热历程的影响相对次要。其临界温度受促进剂品种和用量的影响极大。而对硫调节氯丁胶料来讲,其受热历程显得格外重要,它在所有温度下都无法保证不会焦烧,即使较低温度下加工,也有一稳定的极限时间。

从工艺管理上,防止胶料早期硫化的关键是:在配方体系一定的条件下,严格控制加工温度不超过其临界温度;降低胶料加工温度、存放温度和缩短停放时间;减少胶料受热积累量。

生胶塑炼不足、门尼粘度过高时,在密炼过程中,分子剪切力增大,生热随之增加,使排胶温度相应提高,易使胶料出现焦烧的倾向。

密炼操作要按工艺规程规定控制投料顺序,严格执行分段加压时间,并尽可能增大密炼机的冷却水流量,适当降低混炼胶的排胶温度。硫黄宜在温度较低条件下加入胶料,一段法密炼时,硫黄可在开炼机补充混炼时添加,开炼机补充混炼时要增加胶的落盘次数,加速空气的流动和加大冷却水的流量,以降低胶料加硫黄时的温度。采用两段混炼的胶料,硫黄和促进剂应在二段混炼时加,在保证胶料混炼均匀的条件下,二段混炼时适当增加密炼机的空转时间,减少胶料的加压时问:以降低排胶温度和加硫黄时的温度。避免硫黄及促进剂分散不均,防止胶料局部焦烧。

适宜的配方设计,严格工艺管理,控制原材料含水率,可避免胶料出现焦烧。

减少胶料加工中受热历程,混炼后或热炼剩余的胶片,要求及时散热,浸或喷冷却隔离剂溶液,用流动空气使水分蒸发,使胶片迅速散热降低胶片的温度。胶料半成品充分冷却后才能堆放严格控制存放环境,尽量降低环境温度,避免热源烘烤。半成品要科学管理:缩短贮存时间一加强计划管理,合理调度,作到少混,勤混,减少积压,作到先混先用。在进行胶料热炼时,要控制胶卷的重量及存放数量,限制胶卷的存放时间。返回胶要均匀掺用。热炼的胶料要及时送至后续工序,尽可能避免存放。